IL PLC

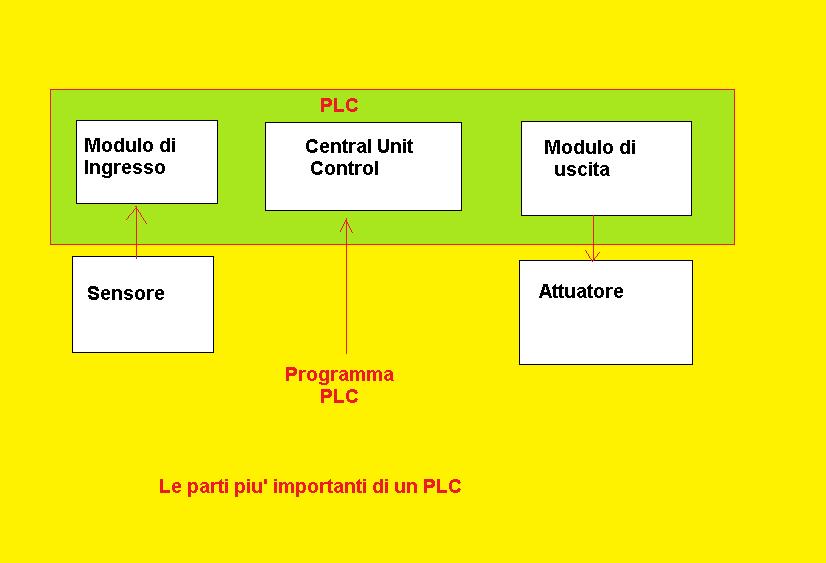

Il Controllore a Logica Programmabile o Programmable Logic Controller (PLC) è un controllore per industria specializzato in origine nella gestione o controllo dei processi industriali.

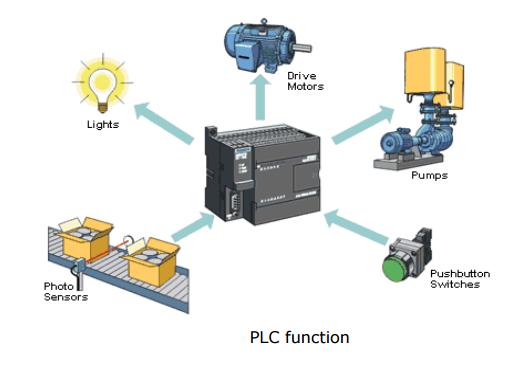

Il PLC esegue un programma ed elabora i segnali digitali ed analogici provenienti da sensori e diretti agli attuatori presenti in un impianto industriale. Nel tempo, con la progressiva miniaturizzazione della componentistica elettronica e la diminuzione dei costi, è entrato anche nell'uso domestico; l'installazione di un PLC nel quadro elettrico di un'abitazione, a valle degli interruttori magnetotermico e differenziale(salvavita), permette la gestione automatica dei molteplici sistemi e impianti installati nella casa: impianto di riscaldamento, antifurto, irrigazione, LAN, luci, ecc.

Un PLC è un oggetto hardware componibile. La caratteristica principale è la sua robustezza estrema; infatti normalmente il PLC è posto in quadri elettrici in ambienti rumorosi, con molte interferenze elettriche, con temperature elevate o con grande umidità. In certi casi il PLC è in funzione 24 ore su 24, per 365 giorni all'anno, su impianti che non possono fermarsi mai.

La struttura del PLC viene adattata in base al processo da automatizzare. Durante la progettazione del sistema di controllo, vengono scelte le schede adatte alle grandezze elettriche in gioco. Le varie schede vengono quindi inserite sul BUS o rack del PLC.

La prima azione che il PLC compie è la lettura degli ingressi del portale e si intende tutti gli ingressi sia digitali che analogici, on board o su bus di campo (schede remote collegate al PLC o con una rete di comunicazione). Dopo aver letto tutti gli ingressi, il loro stato viene memorizzato in una memoria che è definita "Registro immagine degli ingressi". A questo punto le istruzioni di comando vengono elaborate in sequenza dalla CPU e il risultato viene memorizzato nel "Registro immagine delle uscite". Infine, il contenuto dell'immagine delle uscite viene scritto sulle uscite fisiche ovvero le uscite vengono attivate. Poiché l'elaborazione delle istruzioni si ripete continuamente, si parla di elaborazione ciclica; il tempo che il controllore impiega per una singola elaborazione viene detto tempo di ciclo (solitamente da 10 a 100 millisecondi).

Un PLC è composto da un alimentatore, dalla CPU che in certi casi può avere interna o esterna una memoria di tipo RAM, ROM, EPROM o EEPROM, da un certo numero di schede di ingressi digitali e uscite digitali, e nel caso in cui sia necessario gestire grandezze analogiche, il PLC può ospitare delle schede di ingresso o di uscita sia analogiche che digitali.

Se il PLC opera in rete con altri PLC, sono necessarie delle schede di comunicazione adatte al protocollo di rete già implementato sugli altri PLC.

Nel caso di operazioni di movimentazione, come nel campo della robotica, il PLC ospita delle schede di controllo assi, cioè delle schede molto veloci e sofisticate che permettono di gestire spostamenti e posizionamento.

Alimentazione

L'alimentatore è un apparato necessario per il funzionamento dei PLC. Esso è utilizzato per fornire l'energia elettrica a tutte le schede del PLC. Fornisce le tensioni a 5 V necessarie alle schede, le tensioni a + o - 12 V, le altre tensioni necessarie, sempre in corrente continua (cc.). Può essere interno o esterno al PLC.

La CPU

La CPU è il cervello del PLC. La CPU è una scheda complessa basata su una logica programmabile (Infineon sulle CPU Siemens S7) con funzionalità base di memorizzazione e accesso ad I/O, nonché bootloader, e con una zona di memoria a disposizione del programma utente, cioè del programma di automazione.

La memoria utente è spesso esterna come ad esempio nel caso di memoria EPROM.

Il vantaggio di una memoria esterna è legata alla semplicità di programmazione o di modifica dello stesso.

La CPU durante il funzionamento a regime, colloquia con tutte le schede connesse sul BUS del PLC, trasferendo dati e comandi da e verso il mondo esterno (input e output).

In termini di valori di uscita un sistema di controllo può essere classificato come sistema di controllo dicsreto o digitale (DISCRETE CONTROL o DIGITAL) e sistema di Controllo continuo o analogico (CONTINUOUS CONTROL o ANALOG).

Il controllo digitale è di tipo ON-OFF (esempio: una luce può essere accesa o spenta).

Il sistema di controllo analogico è continuo (esempio: velocità di un motore, intensità luminosa, eccetera).

Esempio di utilizzo di un PLC

Controllo di un motore con il PLC

In questo esempio i bottoni di start e di stop sono connessi agli ingressi del PLC e all'uscita del PLC è collegato un motore.

Il pulsante di START avvia il motore e il pulsante di STOP arresta il motore.

Utilizzi di un PLC

Il PLC può essere utilizzato in molti modi. Vediamo adesso alconi esempi:

- nella produzione e nell'assemblaggio di oggetti in numerose fabbriche;

- negli impianti semaforici;

- per il controllo delle porte automatiche;

-per controllare l'ingresso e le uscite delle macchine in un parcheggio;

Vantaggi dell'utilizzo di un PLC

Vantaggi dell'utilizzo del PLC

• Sono altamente affidabili, veloci e flessibili .

• Possono gestire disturbi gravi, come la polvere , umidità, ecc

• Possono comunicare con altri controller .

• Sono facili da programmare e risolvere i problemi .

• Essi comprendono unità di visualizzazione .